|

upload/projects/Rullevogn - Eksamensprojekt | 1.

|

Jeg har i begyndelsen tænkt på, at lave en rullevogn med opbevaringsbakker. Dette kunne ikke lade sig gøre, da det var tidskrævende og der er ikke materiale som kan holde det stabilt og stående. Mit projekt bliver derfor, at jeg køber en vogn hvor jeg herefter skal printe opbevaringskasser ud til bakkerne og laserskærer en skuffe. Primært omhandler mit projekt om modulærprojekterering, hvor jeg skal sørge for, at kasserne kan placeres i forskellige positioner.

|

| 2.

|

Jeg

har endnu ikke købt min vogn, men dog skal jeg stille og roligt påbegynde på

projektet.

Jeg

begyndte derfor i dag med at opstarte tegningen på Onshape. På Onshape har jeg

tegnet udformningen af bakken som er på rullevognen, og målene har taget fra

Ikeas produktinformation, hvor målene er angivet.

|

| 3.

|

I dag har

jeg været ude og købe rullevognen som jeg skal bruge til projektet. Da jeg har

købt vognen, bliver det nemmere at få optegnet efter de rigtige mål.

|

| 4.

|

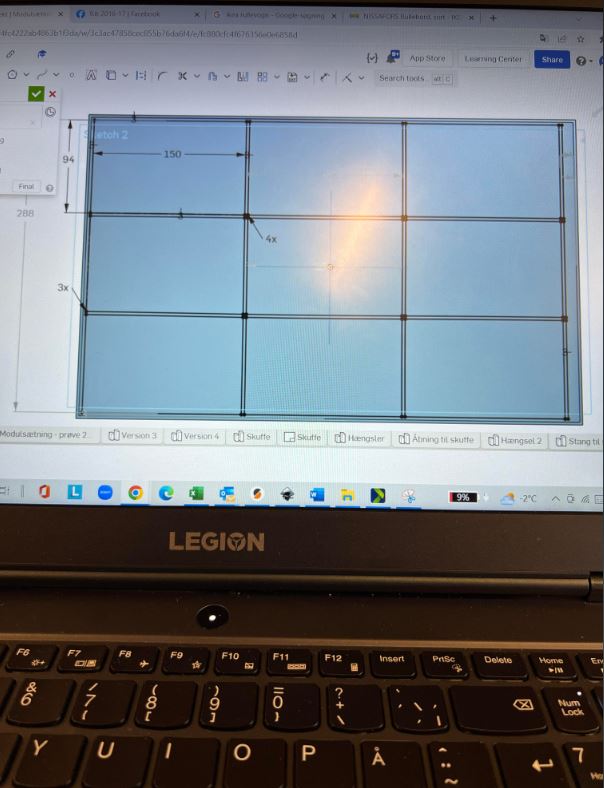

I

dag har jeg brugt tiden på at bygge vognen og målt efter for, at sikre mig at få de

rigtige mål inddateret. Jeg fandt herudaf, at målene ikke passede med informationerne fra Ikea, og derfor blev jeg nødt til, at ændre målsætningerne på Onshape. Jeg har dog kun optegnet den øverste bakke for vognen, da alle bakkerne har de samme dimensioner og vil være det samme princip. Den måde jeg gjorde det på var, at jeg lavede en sketch på topplanen og tegnede bakken. Derefter lavede jeg ny sketchplan, hvor jeg tegnede kasserne deri.

Jeg

tegnede derefter stille roligt modulsætningen, og forsætter i morgen på skolen.

|

| 5.

| Torsdag

d. 1/12-2022 I dag arbejdet jeg videre med projektet. Jeg har

primært arbejdet med modulsætningen som jeg fik til, at fungerer, hvor jeg

derefter har sat nogen i gang til 3D laser. Derudover

påbegyndte jeg på skuffen og der målte jeg op i forhold til målene. Skuffen har

jeg tegnet efter metoden laserjoint og printede ud i pap for, at se om det

kunne passe til vognen. Jeg har også tegnet et greb til skuffen her, tog jeg et eksempel fra en producent. Herudover 3D

printet jeg også nogen beslag som skuffen kunne hvile af på. I forhold til

beslaget var min ide af lave et lille luftrum bag dens plade og sætte den fast

i støtterne på rullevognen. Det lille luftrum var alt for small og derfor kunne

støtterne ikke komme ind. Da jeg

snakkede på tværs med de andre, kom jeg frem til, at beslaget ikke ville kunne

holde det. Jeg

har derfor udformet en ny, hvor jeg lavede en cirkel på Ø5 i midten og anvendte

extrude/remove, hvor jeg så kan bore/skrue belaslaget. Dette satte jeg til

print inden jeg tog afsted.

|

| 6.

| Fredag

d.2/12-2022

De nye beslag er blevet printet og der indså jeg at, at tykkelsen på beslaget var for tykt da jeg havde gjort

den til 15 mm og denne tykkelse ville ikke passe til min kasse udformning. Kassens

udformning havde jeg ikke taget stilling til, at beslaget også ville fylde og

derfor skulle jeg ikke tage den fulde længde fra vognenes støtte ben til den anden.

Jeg har ændret beslagets extrude til 3 mm så der er rigeligt plads til

skuffen.

Jeg

satte dermed også min skuffe greb til print, dog var den alt for stor i forhold

til det er en lille skuffe, og dette vil derfor ikke passe til skuffens udformning/udseende.

Jeg har derfor i Onshape været inde og redigerer i målene og gjort den mindre. Jeg har

derudover også satte to andre kasser til print, så jeg kan se om det hele kan hænge sammen.

|

| 7.

| Jeg

fik printet 5 af mine kasser for at se om det jeg har tegnet, er realistisk.

Det jeg kom frem til er, at jeg har ved en fejl ikke dobbelttjekket at shell

var 3 mm, men den er så endt på 2,5 mm. Derudover synes jeg også, at modulafsætningen var lidt

for skæve og det gav ikke mening at der var 14 mm luft på tværs af den ene

side. Om projekteringen tog lidt tid, da jeg skulle igen sætte mig ind i det og derefter

også projekterer kasserne efter mål som kunne placeres i forskellige stillinger.

Jeg fik heldigvis fundet en løsning. Jeg har tegnet det således, at der skal være 1 mm luft mellem kasserne og alle side enderne. Jeg har også lavet forskellige størrelser af kasserne. Jeg fik boret det første beslag ind i min vogn og venter på de andre bliver

printet til i morgen. Jeg fik også

printet min skuffe greb ud og størrelsen er tilfredsstillende.

|

| 8.

| Jeg fik boret mine sidste beslag ind i vognen og lavede shell til 3 mm. Jeg fik sat dem

til 100 x 100 mm og 90 x100 mm til print som vil tage 8 timer så jeg ville

kunne først nå at se dem i morgen. Jeg fik ændret min

skuffe mange gange da man skal tage forbehold for, at materialet også har en

tykkelsen og skruen fylder også. Derfor har jeg

sørget for, at der er lidt luft mellem skruen og enderne ved skuffe. Længden på

skuffen skulle også ændres da jeg lagde mærke til, at den ikke kunne strække sig over

på den anden side.

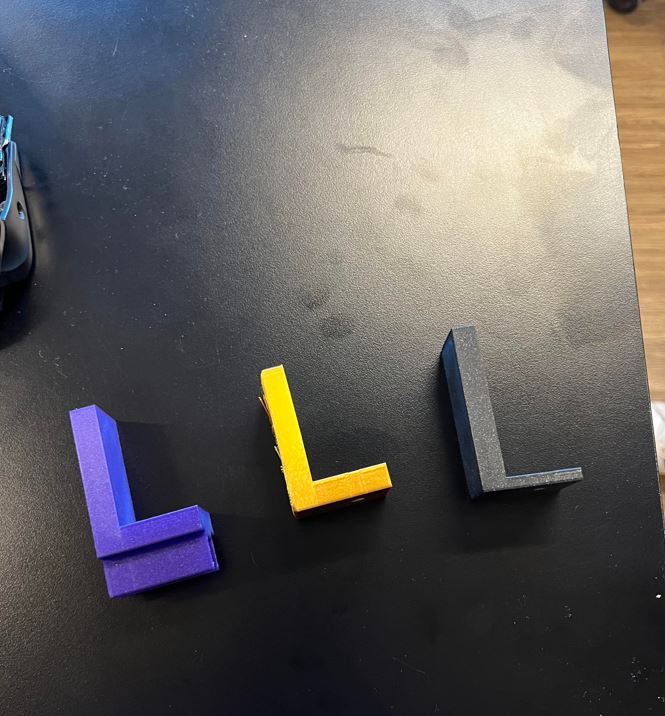

Da jeg havde

laserskåret kassen, kom jeg i tanke om, at skuffen kun kunne holde i en stille

position for, da man trak i dem, ville den falde. Det vedhæftede billede viser udviklingen for mine beslag.

|

| 9.

| Her kan man se den endelige løsning for placeringen af skuffen. Jeg kom med en løsning, hvor jeg laver en udfræsning i beslaget, hvor jeg herefter kan

laserskærer en såkaldt stang af HDF-plade som sættes ind i udfræsningen. På

denne måde kan skuffen trækkes ind og ud uden den vælter.

|

| 10.

| Jeg har fået samlet skuffen og dens greb og det passer fint, dog mangler jeg det andet greb på den anden side af skuffen. Jeg har fået printet 7 kasser ud og mangler derimod 3 flere. Disse sætter jeg til print inden jeg tager afsted så de er klar til i morgen.

|

| 11.

| I dag blev jeg færdig med projektet og det her er det endelige resultat

|

|

|

|

|