Ekstern skærm |

1.

|

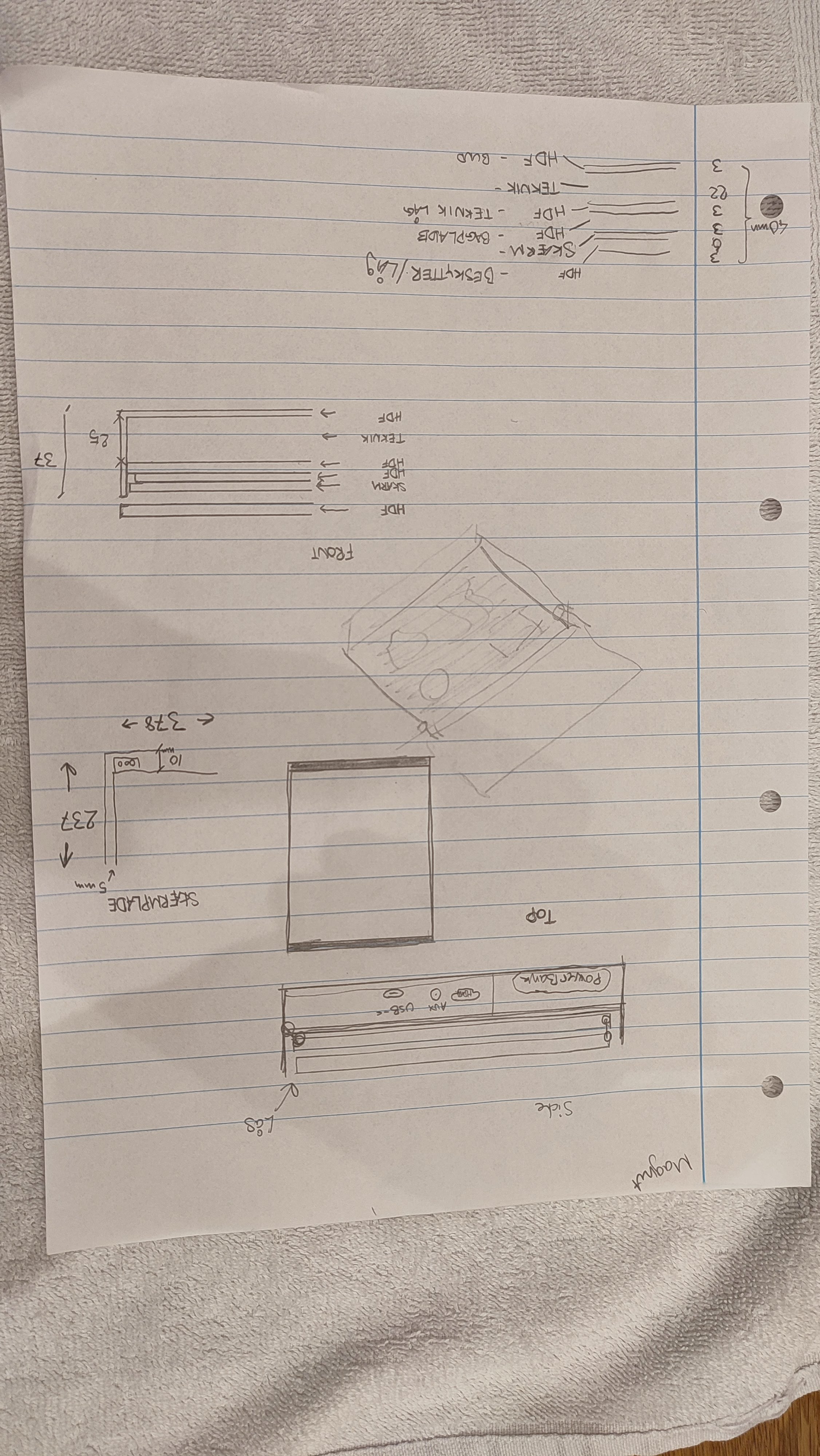

Første skridt i processen, var at måle selve skræmen op og finde ud af hvordan jeg ville montere den. Disse mål og metoder vil ændre sig fra skræm til skærm, afhænging af type og størrelse.

|

|

2.

|

Næste skridt er at skitsere projektet og finde alle de relevante mål.

|

|

3.

|

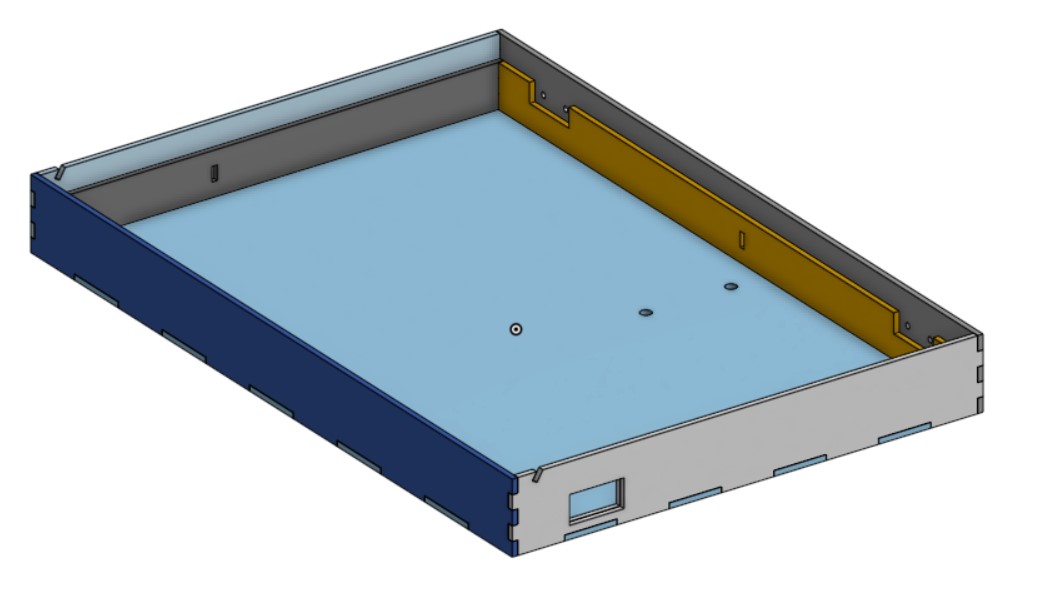

Dernæst tegnede jeg selve kassen op, så jeg kunne begynde at designe mine hængsler.

|

|

4.

|

Næste punkt er et tegne modellen op. Modellen skal skæres i 3 mm HDF så jeg lavede en formel, der forstæller "extrude" at tykkelsen er 3 mm.

|

|

5.

|

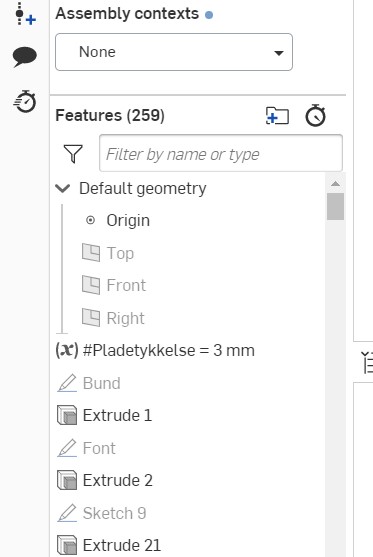

Jeg skal bruge to forskellige hængsler til projektet. Én type til skærmholderen og én anden til toplåget. Her lavede jeg flere iterationerne på de to typer. Her ses den første:

1.0 - Havde en møtrik i enden af skruen for at holde hængslet sammen

1.1 - Havde et hul på 2,9 mm, i den sidste del, så skruen kunne lave gevind og derved holde sammen på hængslet.

1.2 – Den færdige del, har nu en undersænkning til skruehovedet for et mere rent og simpelt look.

|

|

6.

|

Hængsel type to:

2.0 - Startede med at være i tre dele men det gav problemer i forhold til at toplåget skal rotere over 290°

2.1 – Er nu i to dele med inspiration fra det færdige hængsel type 1, undersænket hoved og sammenholdt kun med skruen

2.2 – Den færdige version. Er forbedret i forhold til friktion. Mere om dette i næste afsnit.

|

|

7.

|

Hængsel friktion:

Da jeg lavede hængsel type 2, havde jeg bøvl med af der var for høj friktion i hængslet. Hullet i hun-hængslet er 0,1 mm stører end skruen (3,1 mm hul - 3 mm skrue )

Det var tydeligt at fejlen lå i at jeg havde printet hængslet ”liggende” altså hullet til skruen/akslen var parallel med printerbordet.

Jeg printede et nyt sæt, det stod lodret på bordet. Denne udgave blev helt perfekt da hullet ikke var faldet sammen, som i den tidligere udgave. (sidste billede)

|

|

8.

|

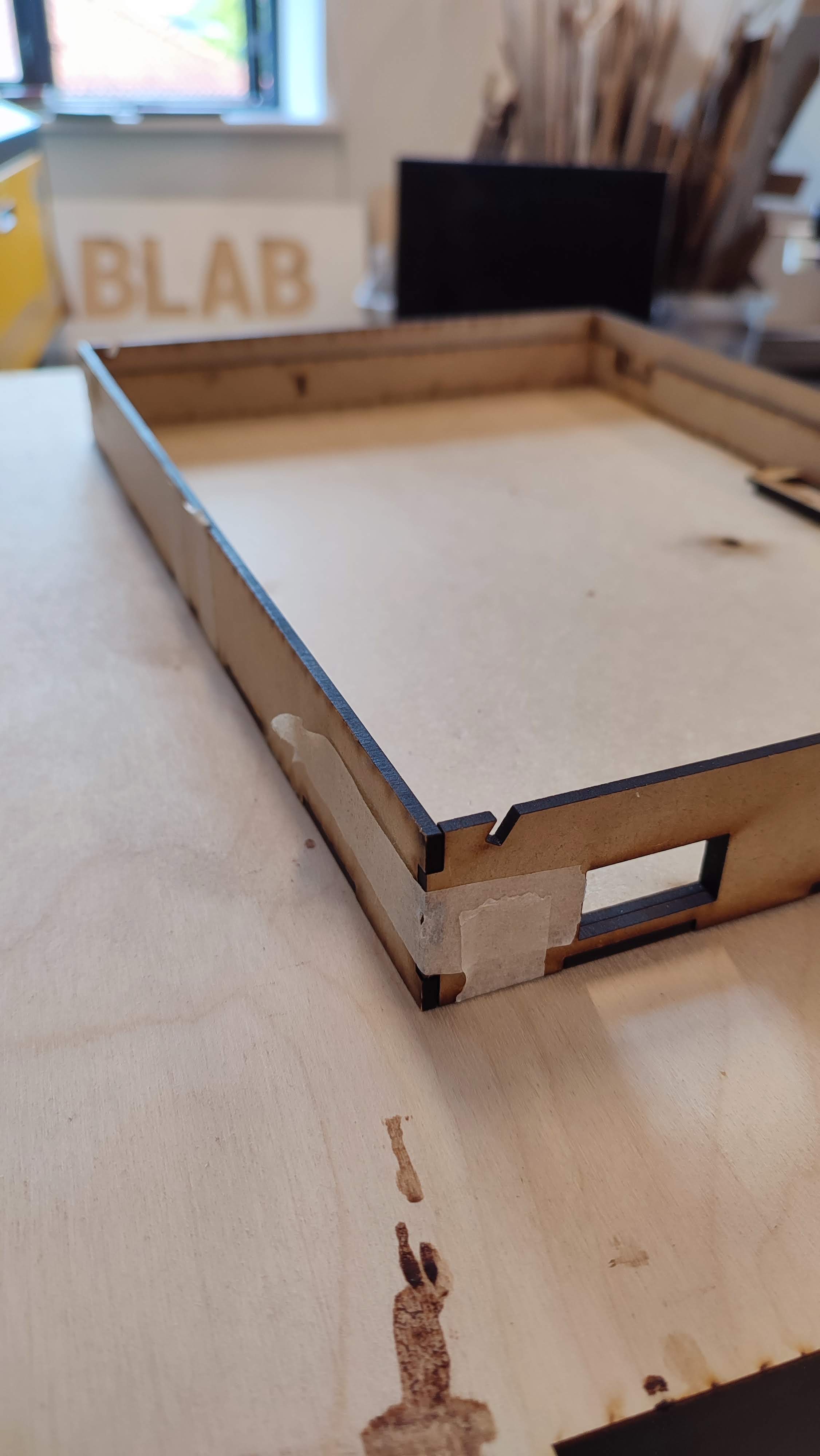

Nu var jeg klar til at lave en test af kassen i pap. Pappen og HDF'en er begge 3mm så det var ikke nødvendigt at ændre i tegningen. Jeg skar kassen og limede den sammen med limpistolen. Nu kunne jeg test om mit hardware kunne vare i kassen, ydermere kunne jeg se de ting jeg havde overset i mit tegnearbejde.

F.eks. manglede der huller i det lille tekniklåg, så der var plads til kablet mellem skræm og driver-board.

Der manglede huller det skruehovederne

Der manglede huller i siden af kassen, til HDMI og strømkabler

”Fingerhullet” i det lille tekniklåg var for småt

Det var ekstremt givende at stå med en fysik model i hånden.

|

|

9.

|

Herefter tegnede jeg den lille grønne kasse som indeholder skærmstyringen. Kassen og låget samles med skruer nedefra. I låget er der små knapper, som fungerer rigtig fint. Den første udgave tegnede jeg små tegn ( Power, +, -, , M og A) Tegnene blev dog alt for små og de fleste af dem blev utydelige. Endnu en gang spillede dimensionerne mig et puds, 1 millimeter er ikke særlig meget, og det er 0,2 mm bestemt heller ikke! ! !

|

|

10.

|

Næste skridt var at tegne en holder til powerbanken. Her kunne jeg godt mærke at jeg ikke havde givet mig selv så meget plads, da jeg designede kassen. Højden var en stor udfordring her. En anden stor udfordring var at på klemmen til at passe til powerbankens former. Det tog tre forsøg at finde den rigtige runding og pasform. Bøjlen er limet fast i bunden.

|

|

11.

|

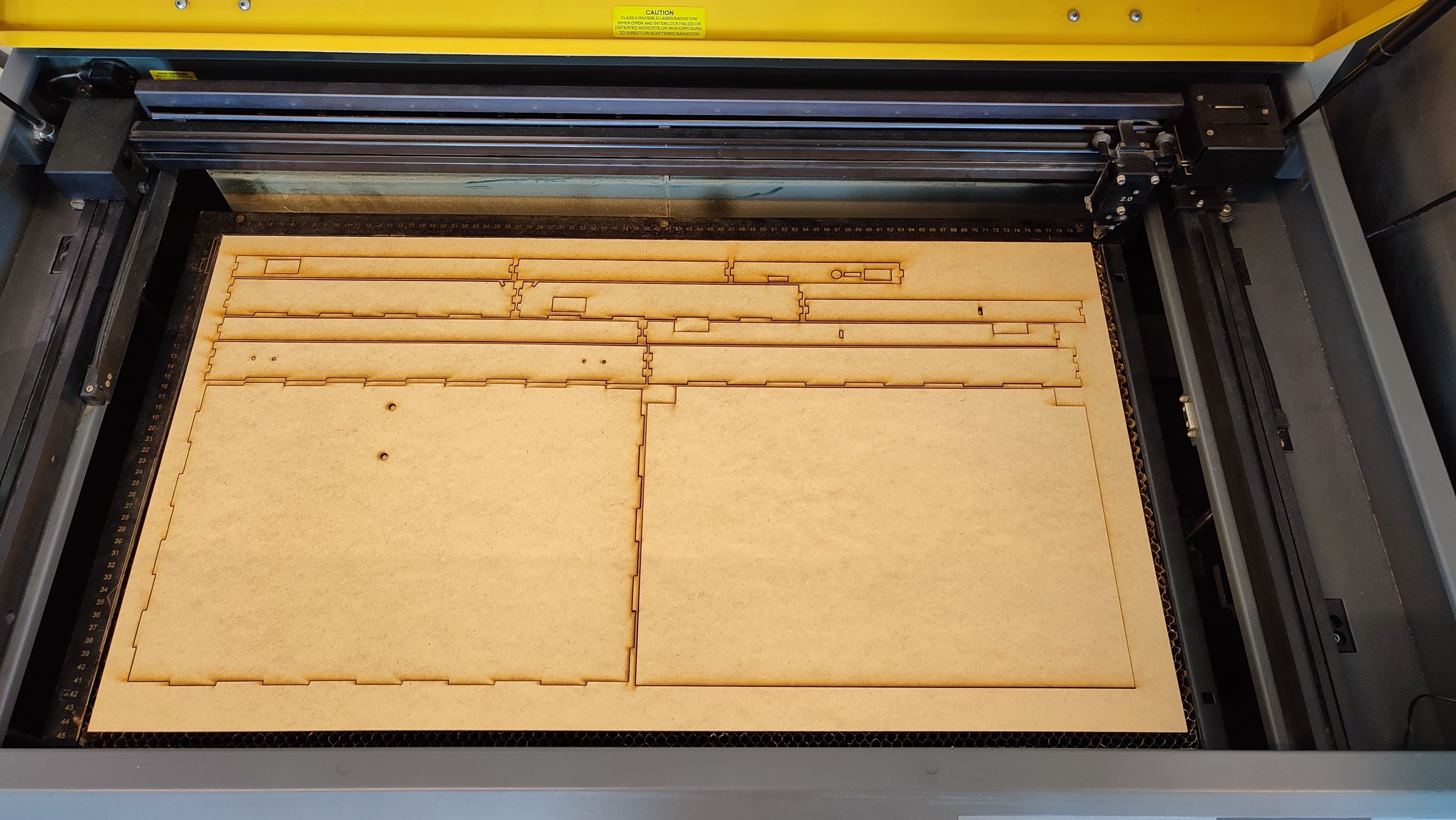

Nu kunne jeg skære kassen i det færdige HDF-plade. Jeg skar den første plade, men da pladen var en smule skæv, blev den ikke skåret helt i gennem på alle snittene. Dette betød at jeg måtte have stållineal og hobbykniven frem og skære delene fri.

|

|

12.

|

Næste plade var lige så skæv, så her skar jeg pladen to gange i træk. Dette betød at jeg ikke skulle skære efter med hobbykniv, dog blev de skårne kanter lidte mere brændte.

|

|

13.

|

Næste skridt var at lime kassen sammen med Cyanoacrylat-lim. Når dette var gjort kunne jeg begynde at kigge på toplåget. Her faldt jeg i snak med en FAB-2’er!

|

|

14.

|

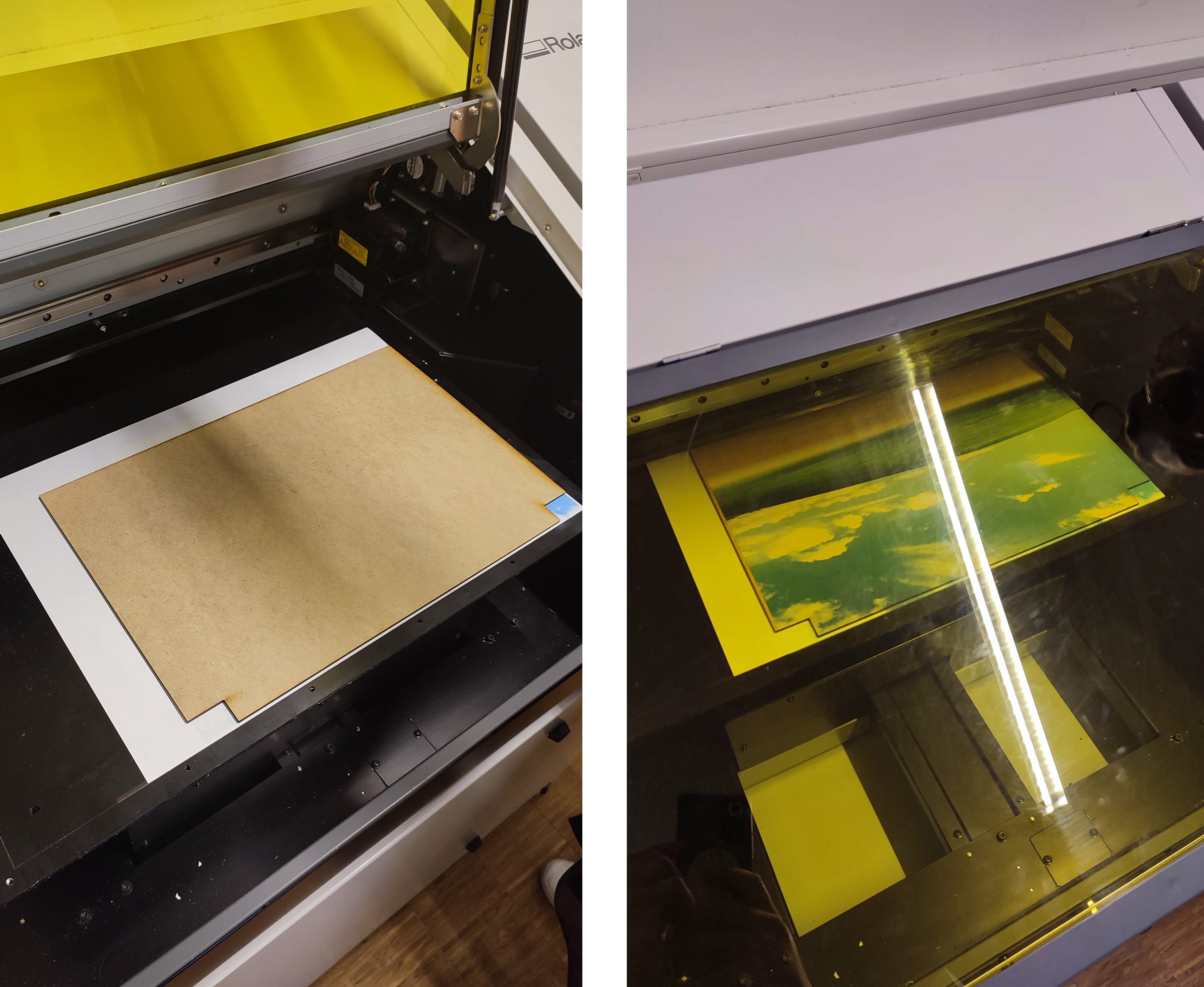

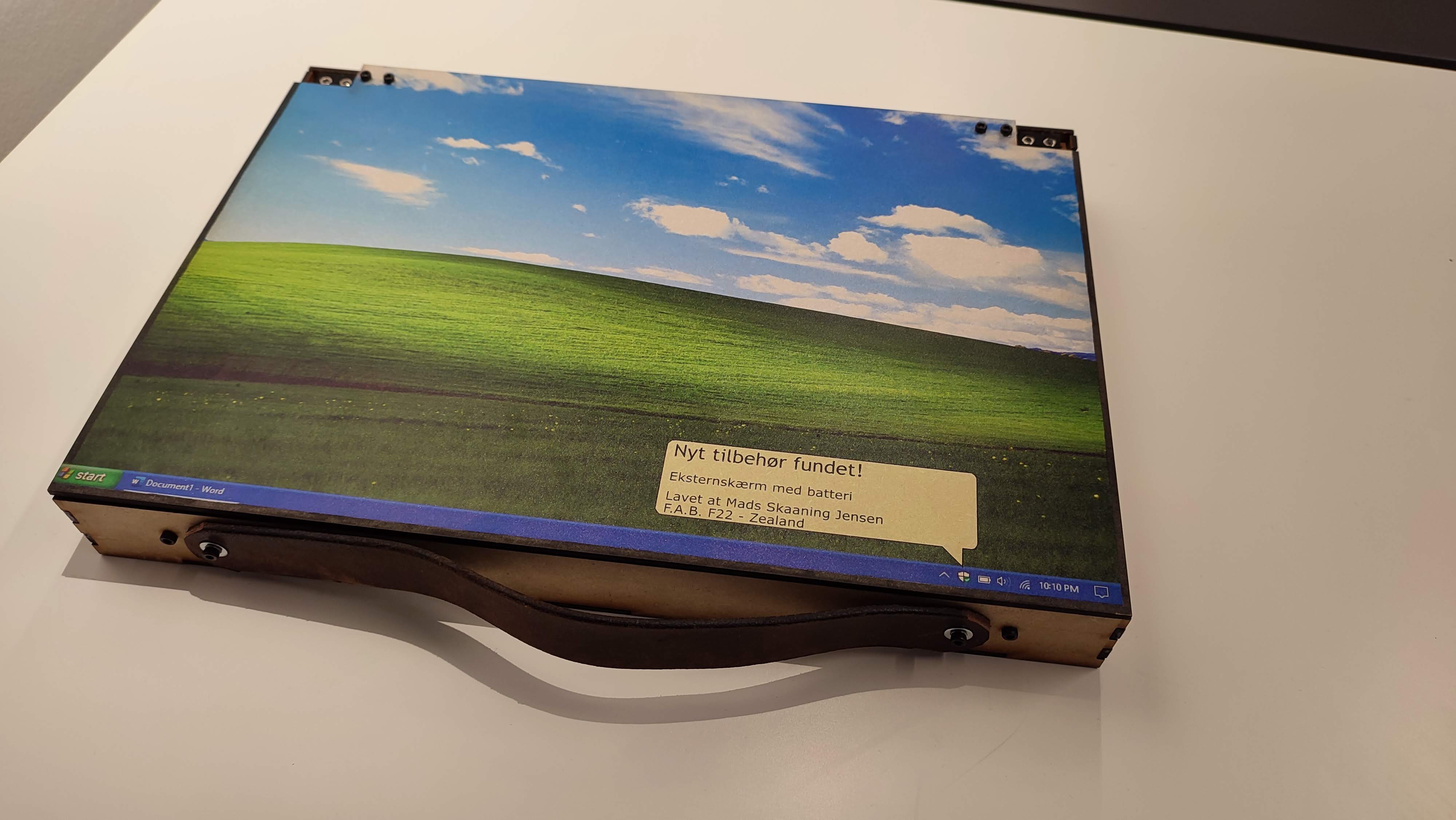

Jeg fik at vide at UV-printerne næsten kan printe på alt og resultatet blev godt, så det måtte jeg teste. I opgaveoplægget stod der at der skulle navn på projektet, så det blev næste skridt. Jeg lavede et motiv i InkScape og fik med Helles hjælp overført det til UV-printeren og kom fra til et rigtigt fint og farrigt resultat.

|

|

15.

|

Nu kunne teste at alt passede sammen og at skærmen virkede sammen med min PC.

|

|

16.

|

For at skrue op for genbrugen lavede jeg et ødelagt bælte om til et håndtag.

|

|

17.

|

Den sorte boks i teknikrummet holder HDMI, USB-C og AUX stikkene fast så de ikke tager skade ved brug. AUX og HDMI stikkene er forlænget med korte forlængere, for at aflaste udgangene i driver-boarded. Jeg viklede ledninger ind i sort elektrikertape for at gøre teknikrummet mere overskueligt at se på.

|

|

18.

|

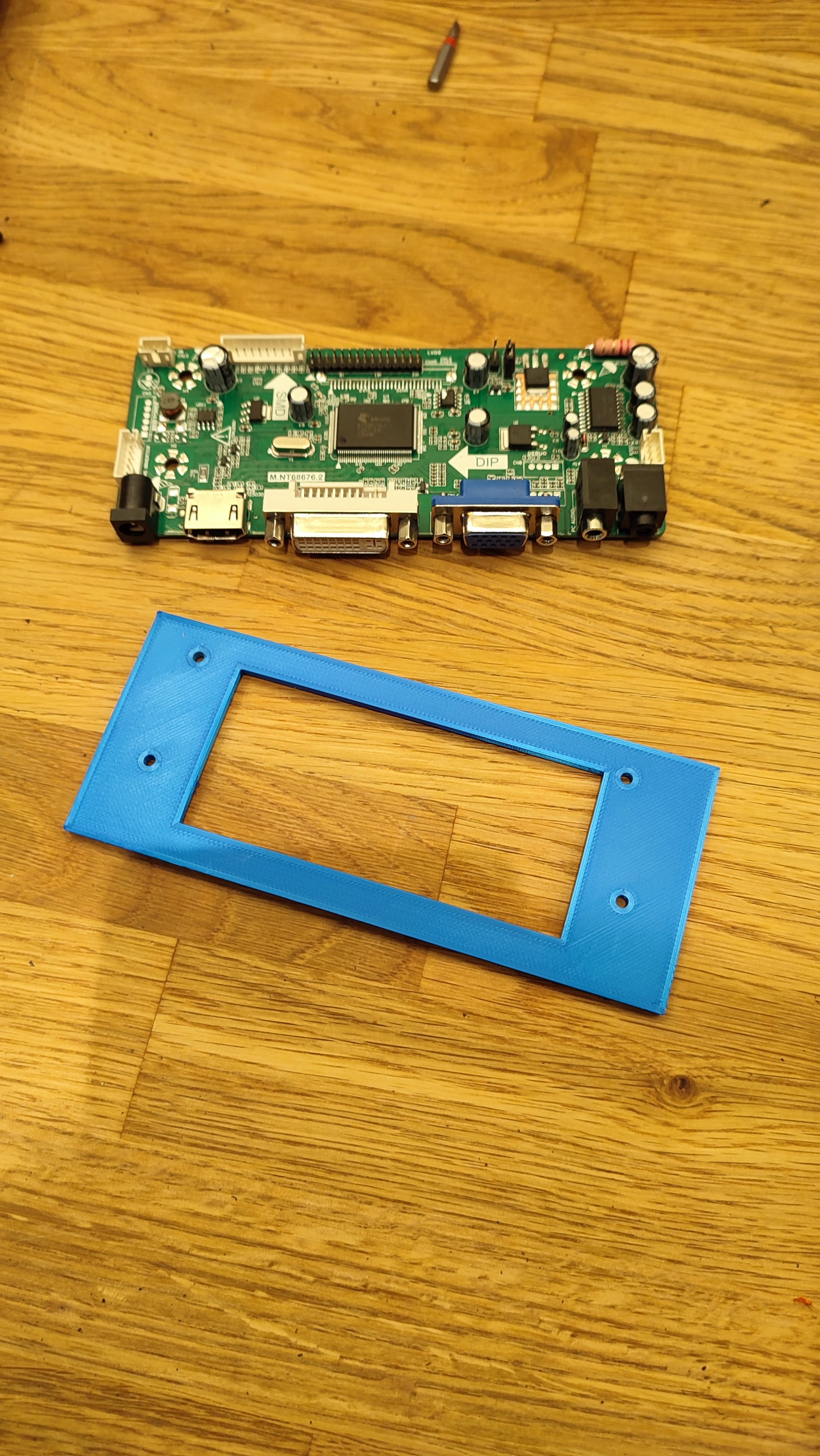

Den sidste del jeg printede var underlaget il driver-boarded. Det er en simpel plade med fire huller i. Pladen er limet fast til bunden af kassen, men driver-boarded kan skrues af.

|

|

19.

|

Produktet står færdigt og er klar til brug og dimseri. God fornøjelse!

|

|