Boblecyklonen |

1.

|

Hvad skulle jeg lave til eksamensopgave i fablab ?

Jeg så alle de tomme filamentspoler i labbet og tænkte hvad kan de anvendes til, efter nogen overvejelser fik jeg en idé da jeg så mine børns kasserede sæbeboblemaskine.

Jeg skal da lave en sæbeboblemaskine med en halvdel af en filamentspole !

|

|

2.

|

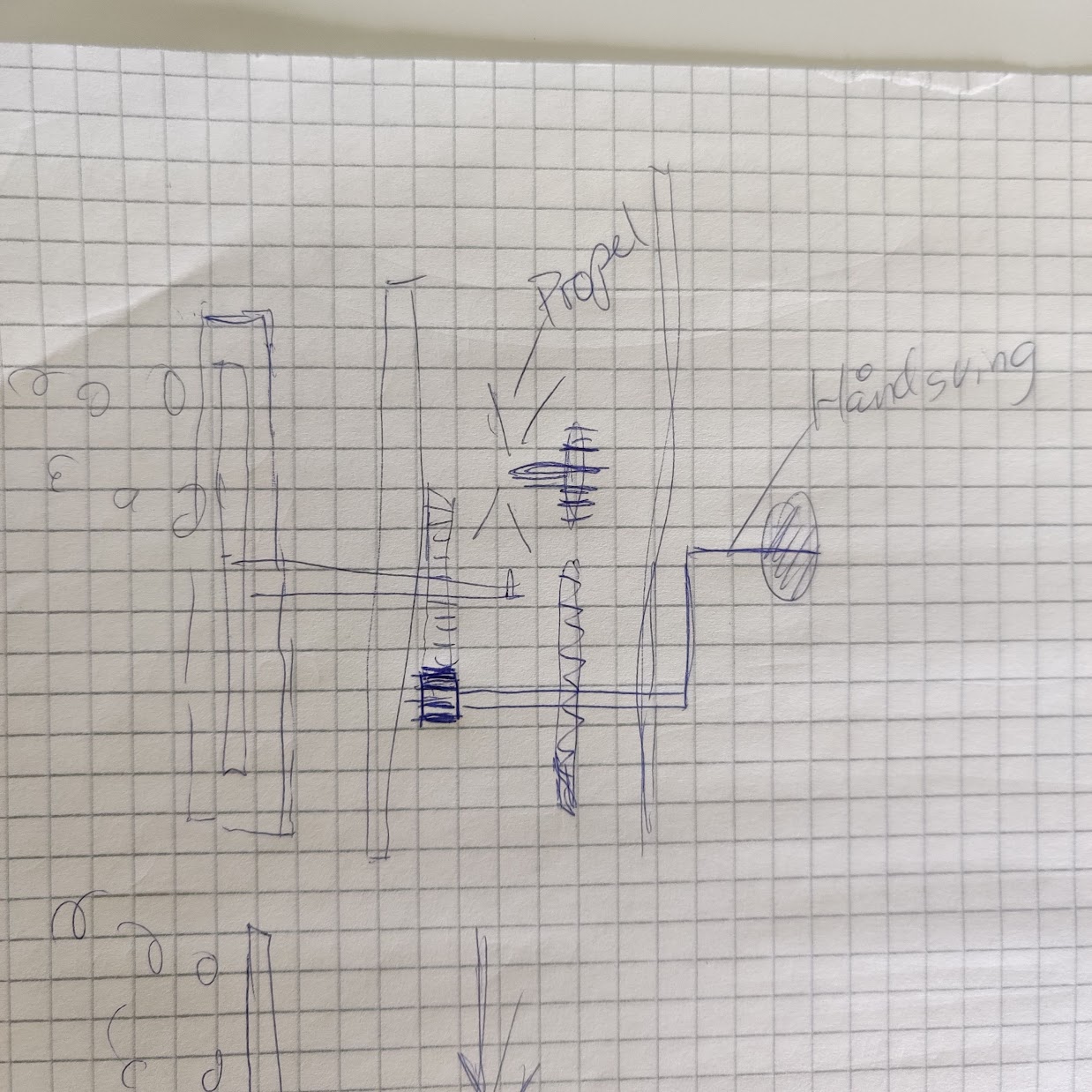

Skitsering

Tanker hvordan opbygningen skal laves:

Gearing så en aksel med blæser kører hurtigere end akslen med filamentskivene

Hånddrevet så strøm undgås da det ikke samarbejder så godt med muligheden for vandpåvirkning (erfaring fra børnenes defekte sæbeboblemaskine

|

|

3.

|

Idégenerering:

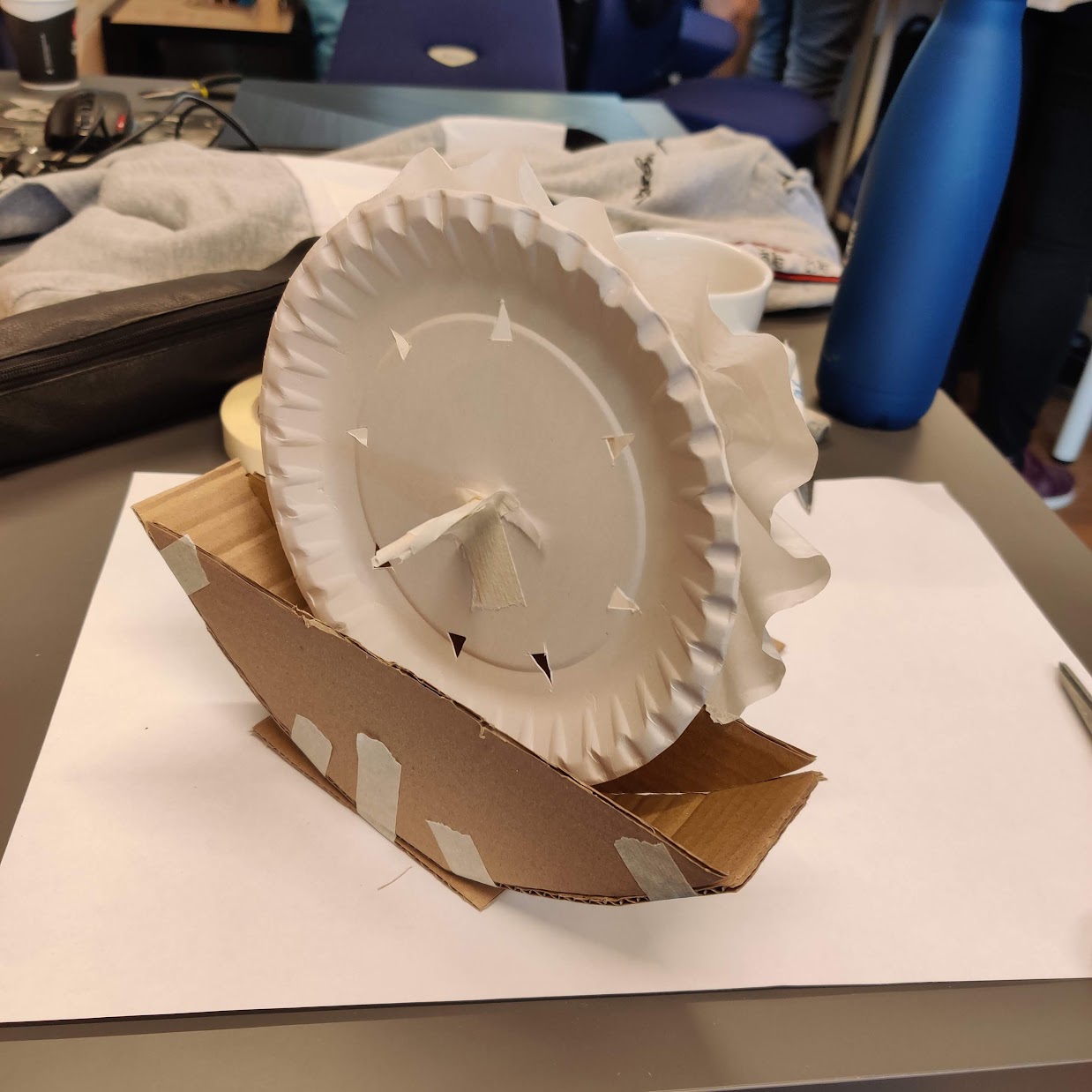

I undervisningen har jeg lavet en muckup i pap og tape, det har givet mig ideer til hvordan jeg skal opbygge tegningen / maskinen

|

|

4.

|

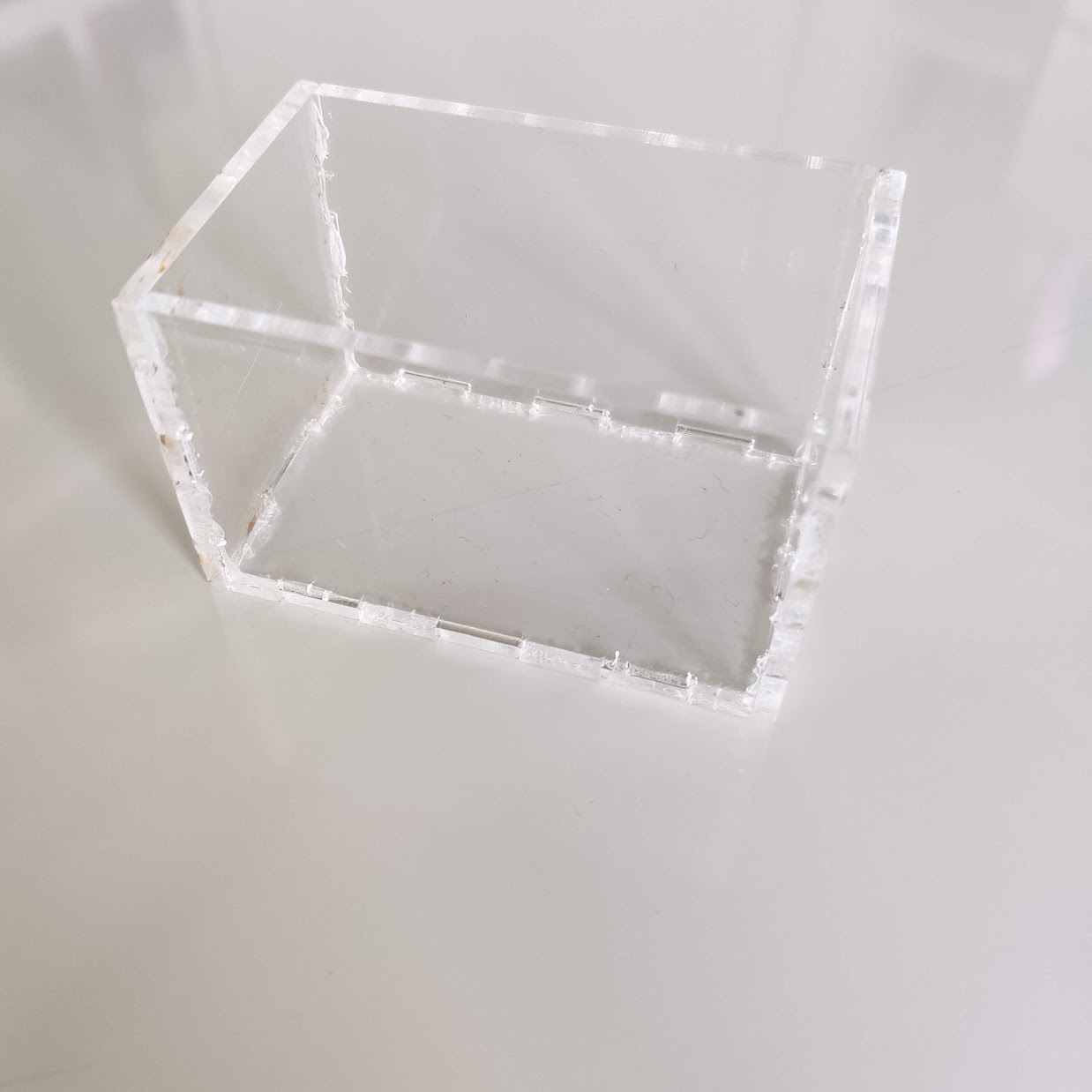

Test af limning af plexiglas med tagrendelim

Et kar lavet i plexiglas da det er vandfast

Jeg tegnede en lille kasse i plexiglas med laserjoints til test af tæthed og limstyrke, laserjoint giver for mange kanter og hjørner der skal fyldes med lim, så kassen er ikke tæt, limen holder fint.

Jeg arbejder videre udfra at karret til sæbevand skal fremstilles i plexiglas og limes uden laserjoints.

|

|

5.

|

Bukke bund af sæbekar i plexiglas med varmepistol:

Jeg forsøger at lave en skabelon i krydsfiner så faconen bliver korrekt, plexiglasset bliver nemt for varmt så det begynder at boble, men efter et par forsøg lykkedes det at få bukket med et umiddelbart fint resultat. Det bukkede stykke plexiglas er dog blevet for langt i processen med opvarmning, så der må skæres et nyt stykke plexiglas der er kortere og bukke forfra.

|

|

6.

|

Samling af kar, jeg har graveret en linje så jeg ved hvor jeg skal placere bunden. Jeg sætter nogle små plastklodser fast med dobbeltklæbende tape så det bukkede stykke bliver hvor det skal være indtil limen er tør. De limede dele holdes forsigtigt på plads med skruetvinger.

Desværre blev karret ikke helt tæt og plexiglasset krakelerede, muligvis på grund af opløsningsmidlet i limen, det var desværre ikke noget jeg oplevede i det lille testkar jeg lavede.

Det kan anbefales at bruge den lim der er lavet til netop dette materiale.

|

|

7.

|

Testklods gevind

Til fastgørelse af prop og filamentskive på akslen bruges gevind fordi til en start lavede jeg en udgave der passede med en rille i akslen, og bare var presset sammen, det var næsten ikke til at skille ad igen, desuden var finishen på akslen ikke ret god når der er rille i den.

For at finde ud af hvilken tolerance der skal være mellem det indvendige og udvendige gevind laver jeg en testklods med en aksel på 10,0 mm og en række gevindhuller der springer med 0,2 mm i størrelse fra 10,2 mm og til 11,4 mm. Der er dog forskel på hvilken type printer der printes på, for eksempel passer tolerancen på Prusa MK3S til 10,2 mm, og på Prusa Mini er det 10,4 der passer. Så print af testklodsen på den printer man tænker at bruge kan anbefales inden man får tegnet for meget.

|

|

8.

|

Aksler: Første idé gik på at akslerne bare var helt lige, men jeg fandt hurtigt ud af at bare den mindste vandrette bevægelse på akslerne, der kun lagde af med 3 mm i hver side, gjorde at de faldt ud af hullerne. Løsningen blev at lave en flanche i den ene ende og en møtrik i den anden ende så akslerne blev låst der er samtidig lavet 1 mm tolerance så akslerne ikke går stramt når møtrikkerne er skruet til, og der er 0,5 mm tolerance i hullerne i forhold til akslerne så det heller ikke er for stramt her.

|

|

9.

|

Tandhjul

Den første udgave af tandhjulene er tænkt som at de passer stramt på akslen

|

|

10.

|

Tandhjul version 2:

Efter en test af tandhjulene finder jeg ud af at de glider på akslerne, så jeg tilføjer en flanche på tandhjulene med et 2,5 mm hul til en lille 3,0 mm skrue, der så spænder tandhjulene fast på akslen. Jeg laver i samme ombæring hullerne til akslerne i tandhjulene 0,3 mm større så de lettere glider på akslerne.

Det tager laaaang tid at printe tandhjul, og efter de er tegnet ind i projektet, bliver onshape utroligt langsomt. Det hjælper ret meget at brugen funktionen ”Supress” efter tandhjulene er tegnet og eksporteret. Så er det kun skyggen af sketchen der er synlig og Onshape virker igen.

|

|

11.

|

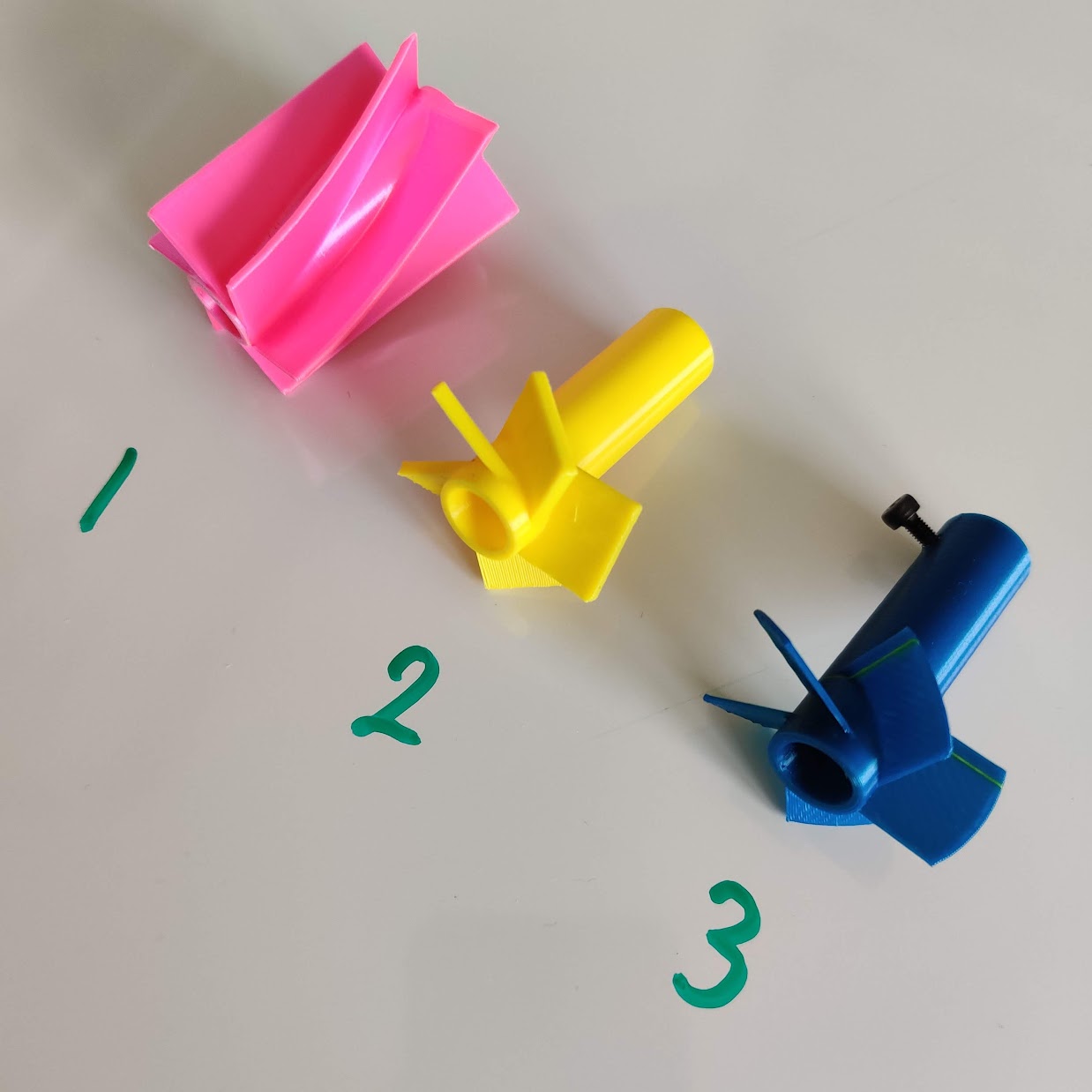

Design af propel til blæser:

Første design jeg havde en idé om at en skrueformet blæser ligesom kunne presse luften igennem – det virkede overhovedet ikke, 2. design en propel – en lidt tyk udgave så den er mere stabil – det virker heller ikke. 3. design en tyndere propel der er rundet i enden af bladende så den kan presse alt luften der er i røret videre, det bedste forsøg ind til videre, den skærer bedre gennem luften, men en giver slet ikke luft nok til at lave bobler med.

|

|

12.

|

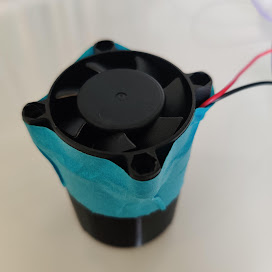

Ikke luft nok:

Efter en snak med HP finder han en lille blæser til strøm, den giver mere luft, men det er ikke noget der kan lave fritflyvende bobler.

|

|

13.

|

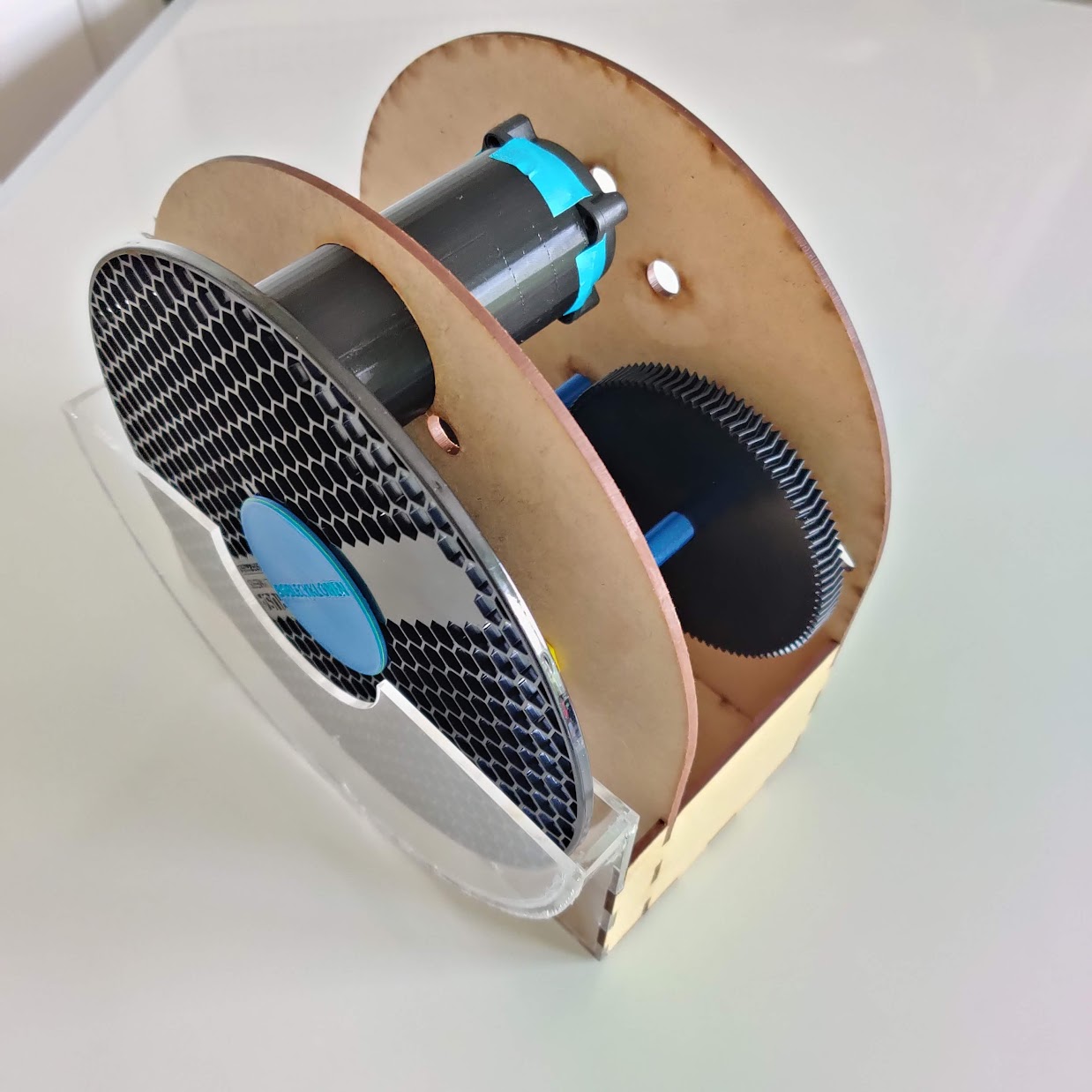

Resultat:

Alle dele er tegnet, laserskåret og samt samlet nu, der er plads til forbedring i forhold til mere luft fra blæseren, propellen skal helt sikkert være større, især hvis det skal virke uden strøm og måske designet af filamentskiven med de mange små huller ikke er optimalt til at boblerne kan slippe skiven, men det er så langt jeg kommer med projektet med den tid jeg har haft til rådighed.

Hvis jeg havde haft viden om hvor svært det er at designe en blæser der virker, fra begyndelsen af projektet havde jeg nok designet maskinen med en elektrisk blæsemotor måske jeg kunne have fundet en i en skrottet computer der kunne anvendes til formålet.

|

|